همانطور که قبلاً گفته شد، فولادها از حیث مشخصات و خواص فیزیکی – شیمیایی و مکانیکی بسیار متنوع هستند. در مقاله ی شماره ی ۱ مشخصات قابل اندازه گیری فولادها به ویژگی ترکیب شیمیایی و سختی پرداختیم. در این مقاله به تشریح برخی دیگر از خواص فولاد ها خواهیم پرداخت.

۳- استحکام کششی (Ultimate Tensile Strength) UTS:

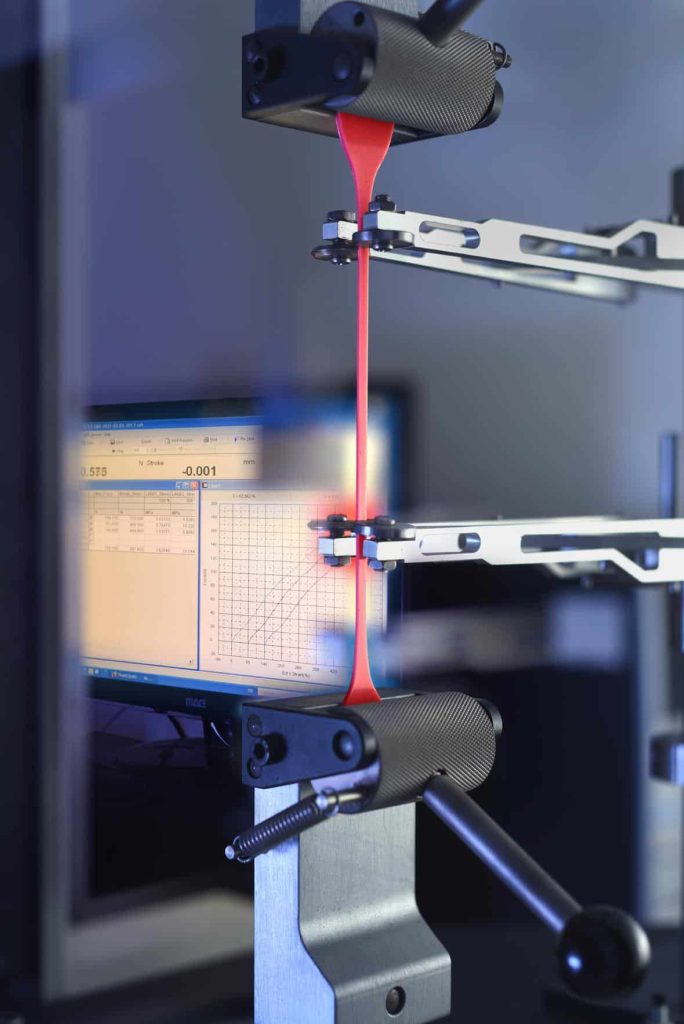

این یک از مهم ترین خواص فیزیکی فولاد ها می باشد. و بیانگر توانایی فولاد برای تحمل نیروی کششی است. این کمیت از آزمایش استاندارد کشش بدست می آید. در این آزمایش نمونه استاندارد به صورت یکنواخت تحت اثر نیروی افزاینده قرار می گیرد و نمودار نیرو بر اساس تغییر شکل از آن بدست می آید.

مشخصه های قابل استخراج از آزمایش کشش عبارتند از:

-

استحکام کششی Tensile Strength:

این کمیت حاصل تقسیم حداکثر نیروی گسیختگی فلز بر سطح مقطع اولیه نمونه بر اساس واحد N/mm2 است.

-

تنش (نقطه) تسلیم یا استحکام تسلیم Yield Point:

هنگامی که نمونه تحت نیروی کششی افزاینده قرار می گیرد، در مراحل اولیه اگر نیرو از روی نمونه برداشته شود طول اولیه ی نمونه تغییر نمی کند و به حالت عادی خود باز می گردد. این مرحله را تغییر شکل الاستیک (کشسان) می گویند. اما از یک نقطه به بعد در صورت برداشتن نیرو طول قطعه تغییر می کند، یعنی تغییر شکل پلاستیک (مومسان) اتفاق می افتد.

مقدار تنشی که در آزمایش کشش، پس از آن تغییر شکل دائمی فلز آغاز می گردد تنش تسلیم نامیده می شود. واحد اندازه گیری آن نیز N/mm2 می باشد. این مقدار در فولاد ها ممکن است به صورت یک نقطه ی مشخص پدیدار نشود و با اندکی کاهش و سپس افزایش همراه باشد. به همین دلیل تحت عنوان نقطه تسلیم بالا و نقطه تسلیم پایین نامیده می شوند.

-

تنش محک Proof Stress:

چون در برخی فولاد ها تعیین نقطه دقیق تسلیم امکان پذیر نیست میزان تنشی که باعث ایجاد مقدار معینی (مثلاً ۰٫۲ درصد) تغییر شکل دائمی در فلز گردد، به عنوان تنش محک از آزمایش کشش منتج می شود.

-

درصد ازدیاد طول Elongation:

میزان افزایش طول نسبت به طول اولیه نمونه پس از انجام آزمایش کشش به صورت درصد می باشد. این کمیت بیانگر میزان انعطاف پذیری و شکل پذیری فولاد می باشد. نماد این کمیت EL است و بر اساس درصد بیان می شود.

-

کاهش سطح مقطع Reduction of Area:

میزان کاهش سطح مقطع پس از شکست قطعه در آزمایش کشش به صورت درصد است. مشابه درصد ازدیاد طول این کمیت نیز بیانگر قبلیت شکل پذیری یا نرمی فولاد است.

-

ضریب کشسانی Modulus Elasticity:

نسبت تنش به کرنش در محدوه ی کشسان فلز (قبل از نقطه تسلیم)می باشد. واحد این کمیت هم N/mm2 است.

۴- چقرمگی (Toughness):

یک از مسائل مهم در صنعت که باعث خسارات زیادی می شود، شکستن قطعات بر اثر تردی فولاد می باشد. آزمایش کشش با همه اهمیت خود نمی تواند رفتار فلزات را در اثر بارهای ضربه ای تعیین کند. بنابراین برای پی بردن به قابلیت جذب انرژی فلزات در دماهای مختلف از آزمایش ضربه استفاده می شود.

چقرمگی خاصیتی از فولاد است که نشان دهنده ی مقاومت به ضربه می باشد و از آزمایش ضربه حاصل می شود. نمونه آزمایش یک قطعه مکعب مستطیل دارای یک شکاف تمرکز تنش است و با ضربه پاندول، نمونه خواهد شکست. هر چه میزان انرژی جذب شده قبل از شکست بیشتر باشد چقرمگی فولاد بیشتر است. نمونه فولادی که چقرمگی بالایی دارد قبل از شکست مقدار از انرژی صرف کش آمدن و تغییر سطح مقطع نمونه می شود و سپس از هم گسیخته می شود.

در حالی که نمونه ترد تقریباً کمترین میزان تغییر شکل قبل از گسیختگی را از خود بروز می دهد. در مقایسه بین دو فولاد، آنکه در دمای مشابه انرژی جذب شده بیشتری داشته باشد چقرمگی بیشتری دارد. این خاصیت علاوه بر نوع آلیاژ فولادی به دمای آزمایش نیز بستگی دارد. از سوی دیگر با کاهش دما چقرمگی کاهش می یابد و در محدوده دمایی که آن را دمای تبدیل نرمی به تردی (Ductile Brittle Transition Temperature ) می نامند، به طور ناگهانی انرژی جذب شده افت چشمگیری می یابد.

بدین ترتیب استفاده از فولاد ها در دمای پایین تر از DBTT برای کاربردهایی که ضربه پذیری نیاز دارند توصیه نمی شود. به عنوان مثال قطعات کشتی یخ شکن یا قطعات دستگاه های تحت سرمایش بالا نظیر تجهیزات تولید آمونیاک یا نیتروژن مایع.

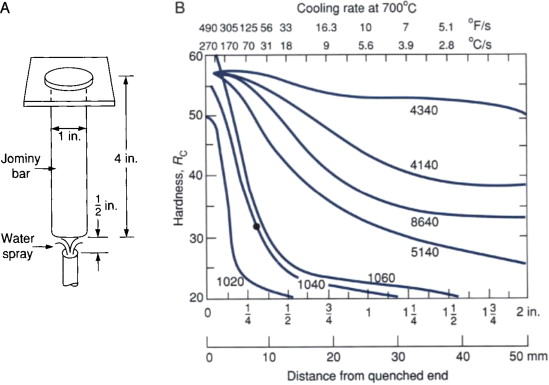

۵- سختی پذیری Hardenability:

سختی پذیری خاصیتی از فولاد است که بیانگر حداکثر عمق سختی ایجاد شده در یک فولاد می باشد. در شرایط یکسان عملیات حرارتی، هر چه عمق نفوذ سختی بیشتر باشد فولاد سختی پذیری بالاتری دارد و با استفاده از سیال با خنک کنندگی کمتر امکان دستیابی به سختی مورد نظر وجود دارد.

برای دستیابی به مشخصات سختی پذیری آزمایش استانداردی تحت عنوان آزمایش جامینی (Jominy) تبیین شده است. در این آزمایش یک نمونه با ابعاد استاندارد و مشخص به شکل استوانه در محدوده دمایی فاز آستنیت برای مدت زمان لازم حرارت داده می شود.

سپس نمونه در فک دستگاهی قرار می گیرد و آب از یک لوله با شدت و دمای مشخص به انتهای نمونه برخورد کرده و آن را سرد می کند. پس از سرد شدن، سختی در فواصل مختلف از انتهای میله ی سرد شده اندازه گیری می شود.

برای مطالعه ی بخش اول این مقاله بر روی متن فوق کلیک کنید!

- با افزایش فاصله از انتهای سردشده ی قطعه، سرعت سرد شدن قطعه کاهش می یابد و بنابراین احتمال ایجاد مارتنزیت کاهش می یابد.

- هرچقدر عمق نفوذ مارتنزیت بیشتر باشد و سختی تا فواصل دورتری از انتهای سردشده ی قطعه کاهش نیابد سختی پذیری قطعه بالاتر است. بدان معنی که فولاد در سرعت های سردشدن کمتر هم امکان ایجاد مارتنزیت را دارد و بنابراین سختی پذیری آن بالاتر است. مثلاً فولاد های تندبر که دارای سختی پذیری بالایی هستند پس از آستینه کردن حتی در هوا هم به عدد سختی بالا می رسند که آن ها را خشکه هوایی می نامند.

- افزایش سختی پذیری به دلیل افزایش درصد عناصر آلیاژی البته به غیر از Co می باشد. بدیهی است که تأثیر عناصر آلیاژی بر سختی پذیری متفاوت است. به نمودار زیر توجه فرمایید.

شما عزیزان می توانید برای مشاوره و اطلاع دقیق از مشخصات محصولات به منظور سفارش و خرید انواع فولاد با توجه به نیاز خود، با مشاورین متخصص فولاد ارزان از طریق راه های ارتباطی و مستقیماً با استفاده از دکمه ی تماس فوری در پایین همین صفحه تماس بگیرید و سفارش خود را در کمترین زمان ثبت کنید. فولاد ارزان با سال ها تجربه آماده ارائه ی بهترین محصولات با مناسب ترین قیمت و خدمت رسانی به شما مشتریان گرامی می باشد.